2017 წლის 15 მაისი - ფორმების გადაზიდვა

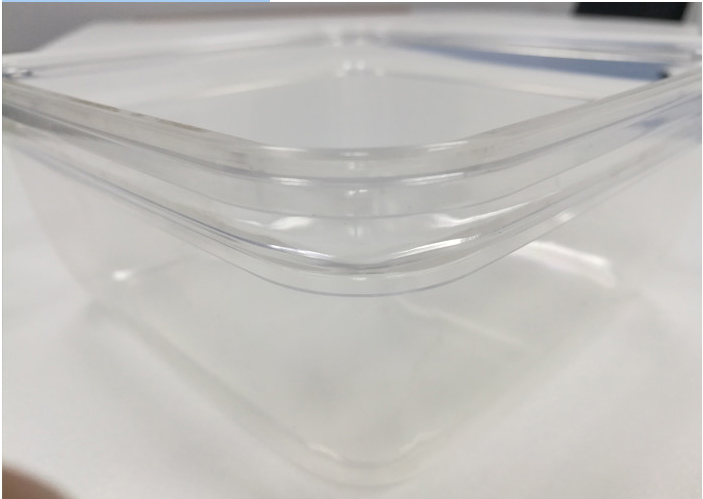

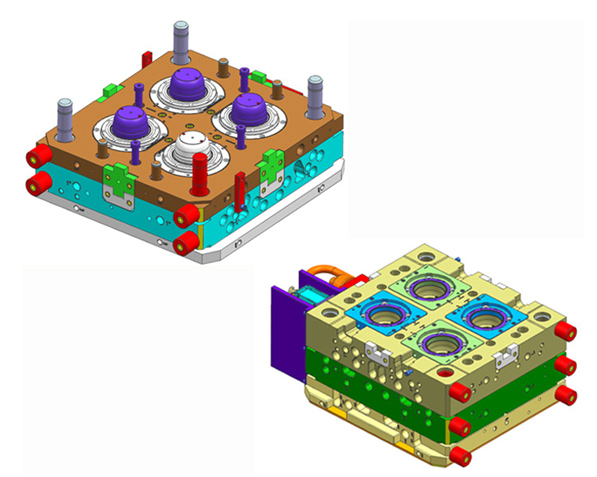

რამდენიმეთვიანი შრომისმოყვარეობის შემდეგ, საყოფაცხოვრებო (საკვების ყუთების) ყალიბების პარტია გადაეგზავნა მომხმარებელს. იმის გამო, რომ ნაწილები გამჭვირვალეა (როგორც ზემოთ სურათზეა ნაჩვენები), და მომხმარებელს აქვს მაღალი დონის მოთხოვნები ნაწილების გარეგნობაზე. ჩვენმა საინჟინრო გუნდმა ბევრი რამ გააკეთა ნაწილების ჰაერის ვენტილაციის პრობლემის გადასაჭრელად. და ბოლოს, ჩვენი ძვირფასო მომხმარებლები დაკმაყოფილდნენ ამ ფორმების შესრულებით, დიდი მადლობა მხარდაჭერისთვის ჩემო ძვირფასო კოლეგებო, თქვენ ყველანი ჩემი გმირი ხართ. მადლობა მთელი თქვენი ძალისხმევისთვის! ლოლ…

ზემოთ არის ნაწილები, რომლებიც შეჰყავთ ყალიბით, რომელიც ჩვენ გავაკეთეთ.

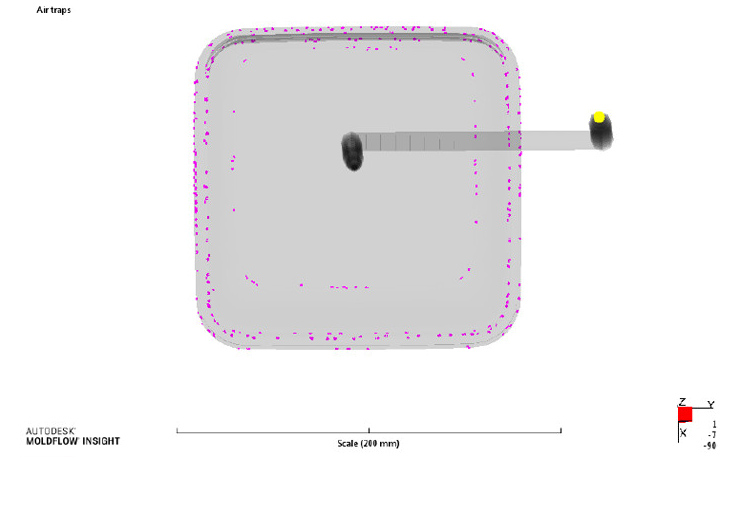

შეიძლება ზოგიერთ მეგობარს ჰქონდეს გამოცდილება გამჭვირვალე ნაწილების ჩამოსხმის წარმოების შესახებ. როგორც ვიცით, ეს თასები არა მხოლოდ გარეგნული ნაწილებია, არამედ გამჭვირვალე მასალაა ჩამოსხმული. ასე რომ, მისი გარეგნობა ძალიან სპეციფიკურია, ამიტომ თავიდან უნდა იქნას აცილებული ჰაერის გაჟონვა, ხანმოკლე ხმაური და ნაწილების შევსების დეფექტები. ამ შემთხვევაში, როგორ უნდა დაპროექტდეს ჩანართები, რომ ჰქონდეს კარგი ვენტილაციის სტატუსი, გახდება გასაღები საბოლოო ფორმის ხარისხის უზრუნველსაყოფად, რა თქმა უნდა, კარგი პრესის პარამეტრის დაყენება ასევე ძალიან მნიშვნელოვანი დახმარებაა.

განსაკუთრებით არის 3 საფეხურიანი გეომეტრია ნაწილზე, ამიტომ ჰაერის ვენტილაცია დიდ პრობლემად იქცა. უნდა ჰქონდეს გამოცდილება mold maker ვიცი რა შემთხვევაში ჩვენ წინაშე!

კარგი, მოდით გადავხედოთ ფორმების დამზადების სრულ პროცესს.

ნაბიჯი 1: მომხმარებელმა განათავსა შეკვეთა ნაწილის მონაცემებით.

ნაწილის მიღება „2D/3D მონაცემები“, „საინექციო მანქანის ზომა“ და „ნაწილის მასალის პარამეტრი“ და ა.შ.

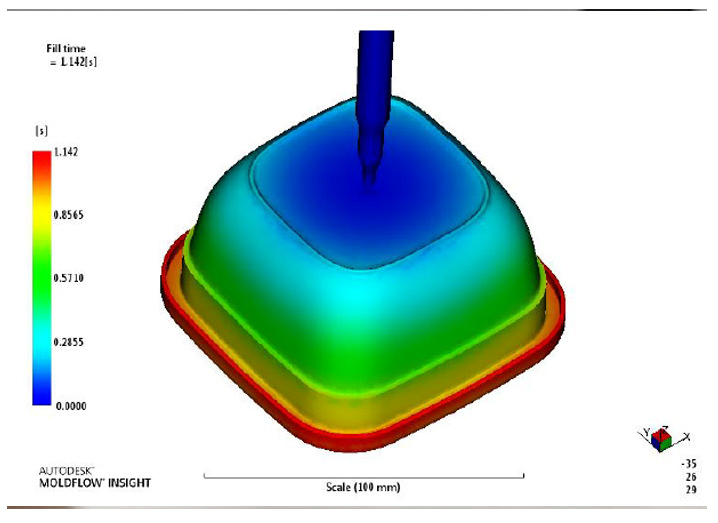

ნაბიჯი 2: Mold-flow და DFM ანგარიში

ყალიბის ნაკადის ანალიზის გაკეთება, ანალიზის შედეგების მიხედვით, DFM ანგარიშის გაკეთება. დაუკავშირდა მომხმარებელს ფორმის დიზაინის წინადადების დასადგენად.

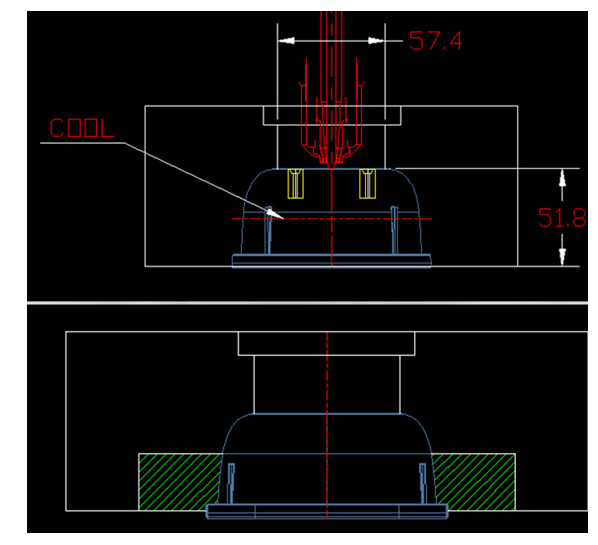

ნაბიჯი 3: ყალიბის დიზაინი ჩვენი ყალიბის დიზაინერები დაასრულებენ დიზაინს ფორმის ნაკადის და DFM ანგარიშის მიხედვით. შემდეგ წარუდგინეთ დიზაინი მომხმარებელს დასადასტურებლად.

ნაბიჯი 4: ყალიბის დამზადება და აწყობა მას შემდეგ, რაც კლიენტის თანხმობა მივიღეთ საბოლოო ფორმის დიზაინის შესახებ, ვიწყებთ ფოლადის დამუშავებას და ნაწილების აწყობას.

ნაბიჯი 5: ყალიბის გამოცდა

ობის საცდელი ყველაზე მნიშვნელოვანი პროცესია ყალიბის წარმოების ხარისხის შესამოწმებლად, სცადეთ ააფეთქოთ ობის პრობლემები და შემდეგ მოაგვაროთ იგი ჩვენს ქარხანაში, იმის უზრუნველსაყოფად, რომ ყალიბი კარგად გამომუშავდება მომხმარებელთა საინექციო ქარხანაში.

ნაბიჯი 6: ფორმის ოპტიმიზაცია.

ჩამოსხმის საცდელი შედეგის მიხედვით, ჩვენ გავაკეთებთ ყალიბის გაუმჯობესების სამუშაოებს ობის პრობლემების ოპტიმიზაციისთვის. ჩვეულებრივ, ჩვენ გვექნება 1-3-ჯერ ტესტირება, რომ ფორმა სრულად მიაღწიოს მომხმარებლის მოთხოვნებს.

ნაბიჯი 7: გადაზიდვა.

ფორმის გადაზიდვის შესახებ მომხმარებლის თანხმობის მიღების შემდეგ, ჩვენ კარგად ვაფუთებთ ყალიბს, შემდეგ დავუკავშირდებით ლოგისტიკურ ექსპედიტორს, რათა ყალიბი მივაწოდოთ მომხმარებელს.

გამოქვეყნების დრო: ივლის-26-2020